CONTEXTE

La demande de données de qualité a augmenté à mesure que les laboratoires pétroliers du monde entier sont confrontés à des réglementations plus strictes sur le soufre. Avec des coûts de réduction du soufre atteignant des millions et en constante augmentation, les raffineries peuvent réaliser des économies globales en produisant des produits finis plus proches du seuil maximal spécifié pour le soufre. L’une des façons d’y parvenir est d’améliorer la répétabilité des analyses de soufre.

DÉFI

Avec le grand nombre d’analyseurs et de techniques analytiques disponibles sur le marché, les laboratoires pétroliers doivent relever le défi de choisir l’approche optimale pour garantir des données de haute qualité. La fluorescence X (XRF) est une technique reconnue pour sa simplicité d’utilisation, n’exigeant ni injections, ni consommation d’échantillons, ni combustion. Dans le domaine de l’analyse élémentaire, la XRF est considérée comme nécessitant une formation moins intensive pour les techniciens.

Cependant, la préparation des échantillons pour la XRF repose toujours sur la capacité des opérateurs à effectuer correctement cette préparation et à saisir les données sans erreur, afin d’assurer la fiabilité des résultats du laboratoire. Cet article détaille les meilleures pratiques connues pour la préparation des échantillons avec un analyseur Sindie +Cl d’XOS. Les sujets abordés incluent la propreté, le temps de mesure, la ventilation, les mesures répétées et l’étalonnage, entre autres. Cet article présente ainsi la répétabilité des mesures sur le Sindie +Cl en appliquant des techniques appropriées de préparation des échantillons et guide les utilisateurs pour garantir la meilleure qualité possible des données analytiques.

BONNES PRATIQUES

Propreté

Une zone de préparation d’échantillons propre est essentielle pour éviter toute contamination croisée entre les échantillons. Par exemple, une coupelle XRF en contact avec une pipette ayant contenu un autre type d’échantillon pourrait compromettre l’intégrité des données. Pour des résultats optimaux, appliquez ces précautions :

-

Conservez tous les matériaux, tels que les coupelles XRF et les pipettes, dans des contenants fermés plutôt qu’ouverts.

-

Effectuez la préparation des échantillons sous une hotte ventilée.

-

Maintenez la boîte de films d’échantillons fermée lorsqu’elle n’est pas utilisée.

En plus de nettoyer la zone de préparation des échantillons, il est particulièrement important de maintenir l’analyseur propre. Lorsque plusieurs échantillons sont analysés, des fuites occasionnelles peuvent s’accumuler et compromettre l’intégrité des données et la répétabilité des analyses de soufre. Pour éviter ces risques, effectuez les tâches suivantes quotidiennement afin de garantir que votre analyseur XRF ne soit pas une source d’erreurs :

-

Nettoyez le piston et le panier d’échantillon avec de l’alcool isopropylique (IPA) et un chiffon non pelucheux.

-

Nettoyez soigneusement la fenêtre primaire avec de l’IPA et un écouvillon à embout en mousse (assurez vous d’avoir une fenêtre primaire de rechange avant d’instaurer une procédure de nettoyage régulière).

Important !

Il est important de noter que la technique appropriée pour nettoyer cette zone implique d’abord de secouer l’excès d’alcool de l’écouvillon. Ensuite, tenez l’écouvillon parallèle à la surface de l’analyseur (plutôt que perpendiculaire) et passez le délicatement sur le film de la fenêtre primaire. Cela réduira la probabilité de briser la fenêtre. En alternative, utilisez une éponge de maquillage en mousse ou un chiffon non pelucheux pour nettoyer la fenêtre primaire. Utilisez de l’air comprimé en bombe ou de l’air comprimé propre pour sécher la fenêtre. Ne secouez pas la bombe d’air comprimé avant utilisation, car cela pourrait laisser des résidus sur la fenêtre primaire. Si cela se produit, répétez la procédure de nettoyage.

Une autre précaution à prendre est de changer la fenêtre secondaire. Lors de ce changement, il est important d’utiliser de l’air comprimé en bombe ou de l’air comprimé propre sur le film d’échantillon afin d’éliminer tout contaminant. Portez des gants et évitez de toucher le film lors de sa mise en place. Avec quatre doigts, appliquez une pression uniforme à des points équidistants sur le périmètre de l’anneau de fixation pour fixer la fenêtre et garantir qu’il n’y ait pas de plis sur le film. Si le film secondaire présente des plis, répétez la procédure.

Que ce soit pour nettoyer la zone de préparation des échantillons ou pour préparer un échantillon, vous devez TOUJOURS porter des gants jetables.

Préparation de l’échantillon

Une préparation d’échantillon adéquate est sans doute l’élément le plus crucial pour améliorer la répétabilité des analyses de soufre. Une mauvaise préparation ou une contamination des échantillons sont les principales causes de problèmes de répétabilité. Commencez par une zone de préparation propre et assurez vous d’avoir à portée de main tous les éléments nécessaires.

Les étapes :

Utilisez de l’air comprimé en bombe ou propre pour éliminer les contaminants éventuels dans une nouvelle coupelle d’échantillon. Ne réutilisez pas de coupelles jetables. Agitez la bouteille d’échantillon pour garantir son homogénéité et utilisez une pipette neuve et jetable pour remplir la coupelle. Remplissez au moins la moitié de la coupelle, davantage pour des échantillons visqueux. Pulvérisez de l’air comprimé sur un morceau de film d’échantillon avant de le placer sur le dessus de la coupelle pleine. Le type de film dépend de l’analyseur utilisé – suivez les recommandations du fabricant. Avec quatre doigts répartis équitablement autour du col de la coupelle, appuyez uniformément pour fixer le film et verrouiller l’ensemble. Inspectez visuellement pour vous assurer qu’il n’y a pas de plis dans le film, car ceux-ci peuvent affecter négativement la qualité des données.

Enfin, retournez l’échantillon pour qu’il repose face vers le bas sur un support ou une lingette non pelucheuse. Ne posez jamais une coupelle face vers le bas sur une surface de travail. Utilisez une punaise propre pour ventiler l’échantillon, en évitant le centre des cellules avec un puits central, ce qui augmente les risques de fuite. Sur un analyseur de fluorescence X monochromatique (MWDXRF), il est essentiel de ventiler tous les échantillons (et pas seulement les échantillons volatils) pour garantir une surface de film plane lorsque le couvercle de l’analyseur est fermé.

A noter : si l’analyseur utilise les Accucells d’XOS, les étapes précédentes d’assemblage des gobelets ne sont pas nécessaires. Avec les Accucells, il suffit de pipeter 1 ml d’échantillon pour remplir le gobelet pré-assemblé et pré-ventilé. Pour les laboratoires souhaitant minimiser les risques liés à une mauvaise préparation, envisagez l’utilisation de l’analyseur Sindie Gen3, qui utilise les gobelets Accucell.

Répétabilité des mesures et temps de mesure

Bien que de nombreux analyseurs, y compris le Sindie +Cl, possèdent des logiciels permettant des répétitions de mesures, il est recommandé que les utilisateurs préparent des aliquotes séparées pour chaque mesure. En effet, avec les répétitions, le risque que l’échantillon s’évapore ou que le film se froisse avec le temps augmente, ce qui peut nuire à la qualité des données ainsi qu’à la répétabilité des analyses de soufre. De plus, pour respecter la norme ASTM D2622, des répétitions de mesures sont requises pour les échantillons contenant ≤100 ppm de soufre, et chaque détermination doit être réalisée sur une nouvelle portion d’échantillon (D2622 Section 10.12).

Il est également recommandé de préparer les échantillons au fur et à mesure de leur besoin. Préparer plusieurs échantillons à l’avance sur un analyseur à cellule unique, au lieu d’attendre que la mesure soit terminée avant de passer à l’échantillon suivant, peut introduire un risque de contamination.

Enfin, suivez le temps de mesure recommandé. Pour obtenir les meilleurs résultats, mesurez les échantillons à faible concentration ≥1 ppm pendant 300 secondes et les échantillons ≤1 ppm pendant 600 secondes sur Sindie, Sindie +Cl, et Clora. En général, pour des échantillons stables et non volatils, plus le temps de mesure est long, plus le nombre de comptages est élevé, et meilleure est la précision de la mesure.

Une fois la mesure terminée, retirez l’échantillon dès que possible. Le laisser en place peut augmenter le risque de fuites de l’échantillon dans la chambre de mesure.

Maintenance et étalonnage

Maintenance

Bien que l’entretien routinier des analyseurs XRF, tels que le Sindie +Cl, soit minimal comparé à d’autres équipements analytiques, il est tout de même essentiel d’incorporer des vérifications régulières de l’analyseur. L’analyseur doit être maintenu dans un état optimal pour éviter des problèmes majeurs. Une action simple consiste à vérifier régulièrement le filtre du ventilateur à l’arrière de l’analyseur et à le nettoyer si nécessaire. Cela aidera à éviter l’accumulation de poussière, ce qui pourrait augmenter le risque de surchauffe des tubes à rayons X refroidis par air.

De nombreux laboratoires ont intégré des contrôles de qualité statistique (SQC) dans leur processus. La fréquence de ces contrôles est souvent déterminée par les tests réglementaires (par exemple, l’essence de type US EPA Tier 3) ou les recommandations de la méthodologie ASTM. Les contrôles SQC réguliers permettront de signaler quand l’analyseur n’est pas sous contrôle statistique et réduiront le risque de réaliser des mesures de produits pendant cette période. Si le graphique SQC n’est pas sous contrôle statistique, il est important d’investiguer la cause et de réétalonner l’instrument si nécessaire.

Étalonnage

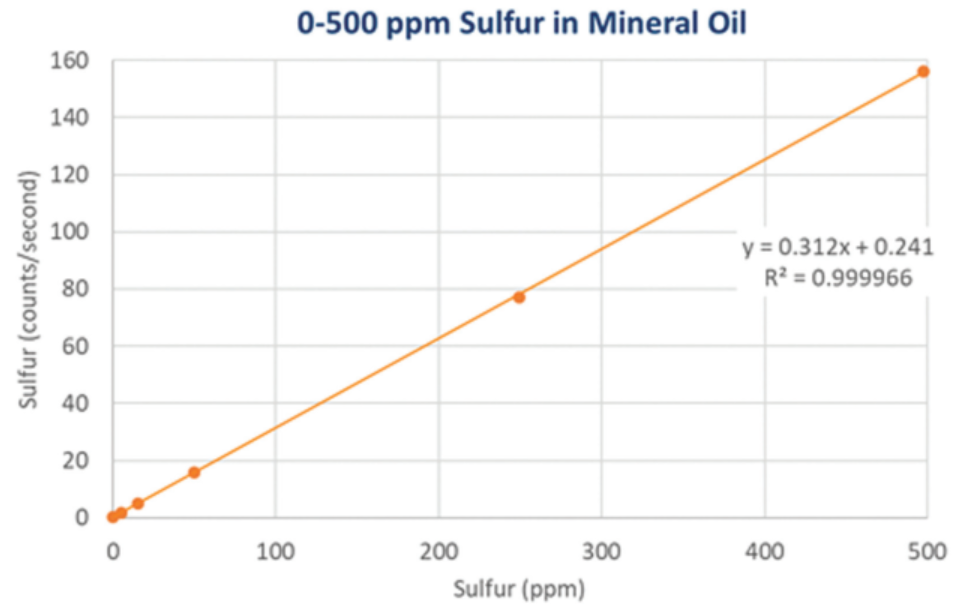

L’étalonnage devra être effectué après toute modification majeure de l’analyseur ou tout entretien, comme un remplacement du faisceau X. Lors de l’étalonnage des analyseurs MWDXRF, il est déconseillé de limiter trop étroitement la plage d’étalonnage. Pour mesurer le soufre dans la plage inférieure à 10 ppm pour des échantillons d’essence, il est recommandé d’étalonner de 0 à 500 ppm. Cette approche est recommandée car les analyseurs Sindie utilisent un étalonnage pondéré, extrêmement linéaire (comme le montre le Graphique 1), et les points élevés ancrent la pente de l’étalonnage, réduisant ainsi l’erreur standard de l’interception de l’étalonnage.

Enfin, l’utilisation de l’adaptation matricielle ou des facteurs de correction pour les échantillons d’essence permet d’améliorer la précision des mesures en réduisant ou éliminant le biais. L’essence présente un léger biais à la hausse (environ 1%) lorsqu’elle est mesurée avec un étalonnage à l’huile minérale. L’essence contenant de l’éthanol présente un biais à la baisse sur le même étalonnage à l’huile minérale, en raison des effets matriciels causés par l’oxygène dans l’échantillon. Les facteurs de correction pour les mélanges d’essence et d’essence oxygénée mesurés sur un étalonnage à l’huile minérale peuvent être trouvés dans le tableau 3 de la norme D7039. Il est à noter que ces facteurs de correction sont également applicables aux analyseurs Sindie en mode 2622, car la géométrie de base de l’analyseur Sindie ne change pas lorsqu’il est en mode 2622.

Qualité des Données

Pour démontrer l’impact d’une préparation correcte des échantillons, des mesures ont été réalisées sur un analyseur Sindie +Cl. Les échantillons préparés provenaient de normes commerciales de diesel et d’essence. Les valeurs de concentration connues pour ces échantillons étaient de 10 ppm pour le diesel et de 9 ppm pour l’essence. En suivant les bonnes pratiques mentionnées ci-dessus, nous avons effectué 10 mesures et calculé la moyenne, l’écart-type et l’écart-type relatif des données de mesure, comme indiqué dans le Tableau 1. Le résultat montre un faible écart-type relatif, inférieur à 5 %, ce qui démontre une excellente cohérence et une très bonne répétabilité des analyses de soufre réalisées avec l’analyseur.

| Tableau 1 : Traces de soufre (ppm) dans les carburants | ||

| Diesel | Essence | |

| Répétitions | Résultats | Résultats |

| 1 | 9.59 | 8.88 |

| 2 | 9.49 | 8.15 |

| 3 | 9.53 | 7.79 |

| 4 | 9.26 | 8.64 |

| 5 | 9.75 | 8.51 |

| 6 | 9.00 | 8.86 |

| 7 | 9.82 | 8.48 |

| 8 | 9.03 | 9.17 |

| 9 | 10.49 | 8.83 |

| 10 | 9.89 | 8.88 |

| Moyenne | 9.59 | 8.62 |

| Déviation standard | 0.443 | 0.405 |

| Coefficient de variation (%) | 4.62 % | 4.71 % |

Conclusion

Les analyseurs XRF, tels que le Sindie +Cl, offrent aux professionnels du pétrole une méthode simplifiée pour réaliser des mesures de soufre sans nécessiter une préparation d’échantillons exhaustive. En suivant les bonnes pratiques, les opérateurs peuvent réduire les risques de compromettre leurs données et économiser de l’argent en optimisant leurs processus de production.

Le saviez vous ?

Connaissez vous la différence entre la Reproductibilité (R) et la Répétabilité (r) ?

La Reproductibilité (R) = entre deux laboratoires

La Reproductibilité (R) est la différence entre deux résultats indépendants obtenus par différents opérateurs, appliquant la même méthode de test dans différents laboratoires, utilisant des appareils différents sur un matériau de test identique. Cela, à long terme et dans les conditions normales et correctes de fonctionnement de la méthode de test, dépasse la valeur calculée une fois sur 20 mesures (5 % du temps).

Ou, la reproductibilité est la différence maximale attendue (à un niveau de confiance de 95 %) entre deux mesures prises sur le même matériau en utilisant la même méthode de test par deux laboratoires différents, chacun utilisant un appareil et un opérateur différents.

La Répétabilité (r) = au sein du même laboratoire

La Répétabilité (r) est définie comme la différence entre les résultats répétitifs obtenus par le même opérateur dans un laboratoire donné, appliquant la même méthode de test avec le même appareil, sous des conditions d’exploitation constantes, sur un matériau de test identique et dans de courts intervalles de temps. Cela, à long terme et dans les conditions normales et correctes de fonctionnement de la méthode de test, dépasserait la valeur calculée une fois sur 20 mesures (5 % du temps).

Ou, plus simplement, la répétabilité est la différence maximale attendue (à un niveau de confiance de 95 %) entre deux résultats de mesures effectuées sur le même matériau, en utilisant le même appareil, la même méthode de test et le même opérateur.